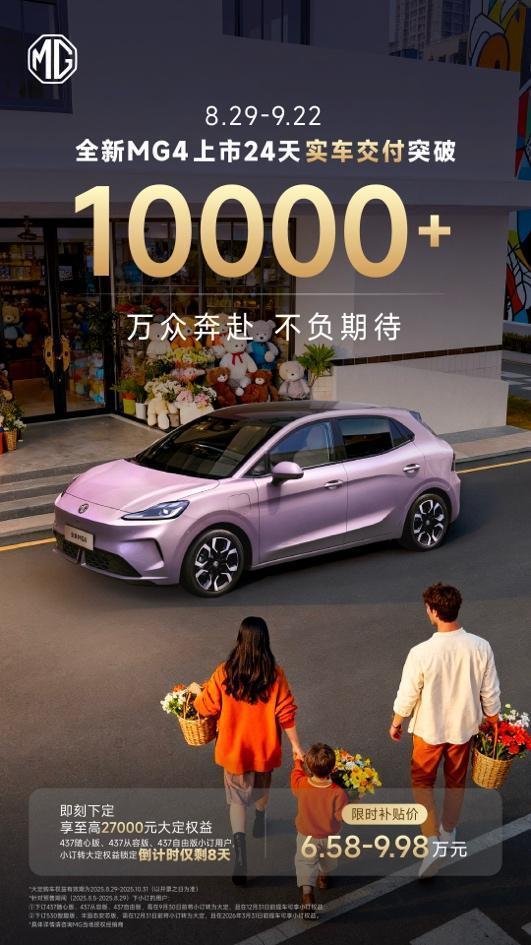

9月,汽车行业迎来“金九银十”的传统销售旺季,也是各个车企冲刺全年销量的关键时期。这段时间,自主品牌却过得并不轻松,市场份额前所未有的“十二连降”,让下半年市场预期蒙上了阴影。然而,北汽幻速作为自主新星却逆势而上,连续三个月位居SUV销量前十,更在终端拥有“一人买两车”的忠诚客户。其成绩的背后,离不开前期迅速有效的渠道建设,也离不开创意众包等创新营销手段,但究其根本还是产品品质赢得了用户和市场。下面,让我们进入北汽幻速工厂,追溯一辆高品质北汽幻速SUV的生产全过程。

自动化程度高 生产即品质

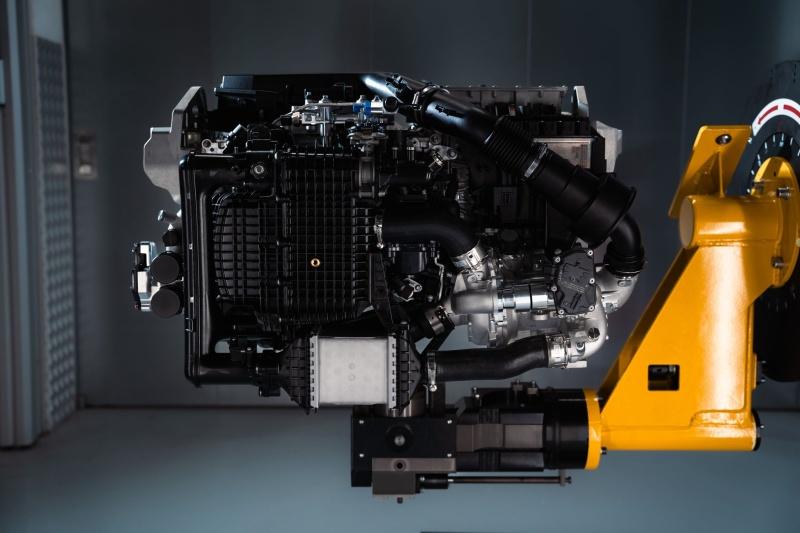

近十年,中国汽车工业从“四个轮子加几个沙发”的粗放式生产,逐步发现到现代化的精细作业,每一道生产工艺流程都有严格的规范标准,北汽幻速就诞生于这样的现代化工厂里。位于重庆合川区的北汽幻速工厂具有冲压、焊装、涂装、总装和发动机五大工艺,一期已建成产能15万辆,具备大规模混流生产能力,流水线的自动化程度、工作环境、工装水平,均已达到了国内领先水平。

一辆汽车的生产始于“冲压”。在北汽幻速冲压车间,4条冲压生产线紧张有序地运行着,将高强度钢材按照模具冲压成一个个车身部件。从钢板到冲压成型部件,除了部件上架外,其余工序均为机器人自动化操作。大冲件采用国内领先的机械式压力机,中冲件采用国内先进的液压机,实现无等待换模工作高效生产。机器的精准切割,将误差控制在极其微小的范围内,而一旦超出误差值,则需要进行修正或者进入报废仓库,从源头上杜绝残次品。

北汽幻速冲压车间

合格的冲压成型件,很快被送入第二道生产工序——焊接,打造出汽车的基本结构雏形白车身。北汽幻速采用了国际领先的焊接设备和焊接工艺,车身不同部位采用不同的焊接工艺:前后地板补焊、侧围合装、顶盖合装使用进口点焊机器人,提高焊点质量;车架上使用进口中频逆变焊钳提高焊点强度,薄型扳件焊接采用一体化焊钳,降低能耗,提高焊接品质;主焊线和补焊线大量使用德国进口KUKA机器人进行自动焊接。为保障焊接精度,北汽幻速开发了多种检测工具,针对白车身风窗和门洞,开发了开口检具进行质量检测;针对白车身质量,开发了组合检具进行质量检测;白车身检测则采用三坐标检测仪保证检测精度。

上图为北汽幻速焊接车间

焊接好白车身后,这些“原生态”的汽车直接被送入涂装车间,喷涂成我们所看到的各种靓丽颜色。车间内31台喷涂机器人可同时工作,采用6轴机器人机械结构,仿型、喷涂轨迹更精确,质量达到中高档轿车涂装水平。焊缝密封胶后减少了胶烘炉工艺,采用湿碰湿工艺,降低能耗及成本,提高生产效率 。

上图为北汽幻速涂装车间

喷涂好的车体将进入最后一道生产流程——总装,在这里,车辆内外饰、电子电器系统、底盘系统、动力系统将各就其位,成为我们在市面上看到的整车。这个生产过程也主要依靠自动化设备,采用大滑板(内饰线)、摩擦链+链条(底盘线)、宽板链(完成线)等先进设备进行车辆工位间输送,并大量采用国内外先进的自动设备进行辅助装配,如德国进口STA加注机、美国进口全自动涂胶机、Ingersoll Rand螺母拧紧机、新松AGV自行小车等。

相关文章

相关文章

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们